Alte Spritzgussmaschinen zu ersetzen, ist ein großer Aufwand. Neben den hohen Kosten für ein neues Modell muss man bei der Installation Produktions-Verzögerungen in Kauf nehmen, Schulungskosten oder weitere notwendige Ressourcen mitbedenken. Auch aus der Perspektive der Nachhaltigkeit muss der Kauf einer neuen Maschine gut überlegt sein. Der Beitrag zum CO₂-Fußabdruck bei deren Herstellung und Betrieb ist nicht zu unterschätzen.

Als Alternative wird das Retrofitting alter Maschinen immer aktueller. Mit dem Thema beschäftigte sich auch ein Event der Technologie- und Innovations-Partner.

Bei dem restlos ausgebuchten Event stellte ich gemeinsam mit einer Kollegin das AISEMO-Konzept zum Retrofitting für Spritzguss-Maschinen vor. Wir präsentierten unsere Herangehensweise dazu, wie bestehende Maschinen digital aufgerüstet werden können, um Maschinendaten zu erfassen, auszuwerten und zu optimieren.

Inhalt

| Definition: Was bedeutet Retrofitting? |

| Ziele & Vorteile: Was bringt Retrofitting für den Spritzguss? |

| Welche Arten von Retrofitting gibt es? |

| Retrofitting umsetzen im Kunststoff-Spritzguss |

| Retrofitting-Nachteile & Tipps für die erfolgreiche Implementierung |

| Die Vorträge beim RETROFIT-Event der TIP |

Definition: Was bedeutet Retrofitting?

Beim Retrofitting werden bestehende Maschinen modernisiert und/oder nachgerüstet. Das funktioniert zum Beispiel durch digitale Sensor- oder Kommunikationstechnik.

(Alte) Maschinen werden damit auf den neuesten Stand der Technik gebracht und für den Einsatz in der Industrie 4.0 fit gemacht. Das bringt höhere Flexibilität, zum Beispiel in Krisensituationen. Weitere wesentliche Faktoren sind die Effizienzsteigerung und Kostenersparnis.

Ziele & Vorteile: Was bringt Retrofitting für den Spritzguss?

Die Vorteile von Retrofitting im Überblick:

- Kostenersparnis & Nachhaltigkeit

- Effizienzsteigerung & Optimierung

- Predictive Maintenance & Predictive Quality

- Erfüllung & Monitoring gesetzlicher Richtlinien

Kostenersparnis & Nachhaltigkeit mit Retrofitting

Der größte wirtschaftliche Vorteil von Retrofitting ist sicherlich die Möglichkeit, bereits bestehende Maschinen weiter zu nutzen und sie mit geringem Aufwand zu modernisieren. Im Vergleich zum Kauf neuer Spritzguss-Anlagen bedeutet das wesentliche Kosteneinsparungen.

Aber nicht nur Kosten, sondern auch andere wichtige Ressourcen werden dabei geschont. Es muss deutlich weniger Zeit für die Einschulung der Mitarbeiter aufgewendet werden, wenn die Lebensdauer einer Maschine durch Retrofitting verlängert wird.

Gleichzeitig ist die Nachrüstung ein wichtiger Beitrag zu Nachhaltigkeit, ebenso wie Klimaschutz. |

Der Einsatz der modernen Technologien erhöht die Effizienz und verringert den Energie- und Ressourcenverbrauch.

Retrofitting für Effizienzsteigerung & Optimierung

Entscheidet man sich gegen den Kauf einer neuen Maschine und für einen Retrofit, erhöht man damit trotzdem die gesamte Produktionskapazität. Digitale Technologien und präzise Sensorsysteme unterstützen Mitarbeiter und Produktionsprozess. Sie steigern die

- Effizienz

- Produktivität

- Prozess-Stabilität

- Produktqualität

Gleichzeitig werden Ausschuss und Energiebedarf reduziert und kostenintensive Ressourcen eingespart.

Wie funktioniert das? Aus den Daten des digitalen Monitorings können Prozess-Schritte identifiziert werden, bei denen besonders viel Energie verloren geht oder bei denen häufig ungeplante Stillstände auftreten.

Predictive Maintenance & Predictive Quality für den Spritzguss

Predictive Maintenance bedeutet die vorausschauende Wartung von Maschinen. Die Grundlage dafür ist die digitale Erfassung und Evaluation der Betriebsdaten. Daraus lassen sich wichtige Informationen über den Zustand und mögliche bevorstehende Instandhaltungsarbeiten ablesen.

Werden diese Arbeiten rechtzeitig durchgeführt, verringert dies das Risiko für teure Reparaturen, Ausfälle und Auftragsverzögerungen.

Die Ressourcenschonung und Verringerung von Ausschuss ist das Ziel von Predictive Quality. Bei dieser Form der digitalen Qualitätssicherung werden bestimmte Faktoren gemessen, um den Zustand der produzierten Teile zu überwachen und zu prognostizieren.

Dafür analysiert eine Künstliche Intelligenz die einzelnen Stücke oder überwacht laufend den Produktionsprozess. Sie detektiert kleinste Veränderungen, die Rückschlüsse auf notwendige Maßnahmen und Anpassungen ermöglichen.

Monitoring & Erfüllung gesetzlicher Richtlinien

Das Retrofitting alter Maschinen kann außerdem dabei helfen, die Erreichung gesetzlicher Richtlinien zu kontrollieren und zu dokumentieren. So lässt sich zum Beispiel der auftragsbezogene Energiebedarf oder der CO₂-Fußabdruck mithilfe digitaler Monitoringsysteme ermitteln.

|

TIPP |

Welche Arten von Retrofitting gibt es?

Retrofitting bedeutet aber nicht immer die Digitalisierung von Anlagen durch den Einbau von Sensoren. Unter dem Begriff wird auch die Erneuerung einzelner Bauteile oder der Ersatz durch widerstandsfähigere Elemente verstanden.

Ebenso zählt der nachträgliche Einbau von Modulen zur Automatisierung oder die Verknüpfung mehrerer Anlagen, beispielsweise durch Förderelemente zum Retrofitting.

Retrofitting umsetzen im Kunststoff-Spritzguss

Wenn die Entscheidung für ein Retrofitting gefallen ist, hilft ein genauer Plan für eine gezielte Vorgehensweise.

Die ersten drei Schritte hat mein Kollege Marco in einem Blogartikel zur Digitalisierung eines Spritzguss-Maschinenparks vorgestellt:

- Bestandsaufnahme im Maschinenpark

- Anforderungen an das Retrofitting klären

- Rahmenbedingungen definieren

Mit diesen Informationen ist man für den Schritt in das Zeitalter der Industrie 4.0 gerüstet. Die Details werden im zweiten Teil des Projekts geklärt:

4. Anbieter kontaktieren & Beratungsgespräche führen

5. Angebote vergleichen

6. Entscheidung für ein System treffen

Sobald ein Anbieter ausgewählt und der Vertrag unterschrieben ist, startet der Installationsprozess. Dieser läuft beim System von AISEMO zum Beispiel so ab:

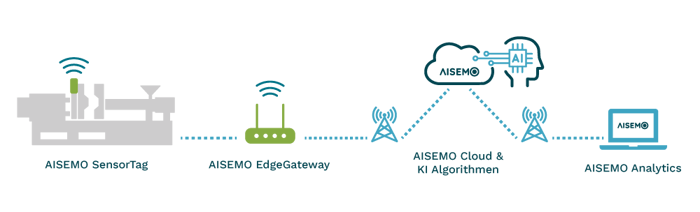

- Drahtlose Sensoren (SensorTags) werden an die bewegliche Platte der Maschine geklebt.

- Sie erfassen Bewegungsdaten, die an ein EdgeGateway weitergeleitet werden.

- Dieses überträgt die Daten in eine sichere Cloud. Dort werden sie durch KI analysiert.

- Die Produktionsdaten werden im AISEMO Analytics-Dashboard übersichtlich dargestellt. Sie können auf einem Bildschirm oder mobilen Tablet abgerufen werden.

Retrofitting-Nachteile & Tipps für die erfolgreiche Implementierung

Vor der Investition in Retrofitting müssen selbstverständlich finanzielle Fragen geklärt werden. Je nach Art des Retrofittings rentiert sich möglicherweise die Neuanschaffung einer Maschine statt dem Austausch einzelner Bauteile.

Das kann besonders ältere Anlagen betreffen. Auch wenn ihre Leistung durch das Retrofit gesteigert werden kann, bleibt die zugrunde liegende Technologie dennoch veraltet. Teilweise können Probleme mit der Kompatibilität neuer und alter Bauteile oder Steuerungselemente auftreten. Deshalb sollte das Projekt Retrofitting immer durch Experten und spezialisierte Fachkräfte begleitet werden.

Nicht jede Retrofit-Lösung kann ohne Produktionsunterbrechungen installiert werden. Ausfälle sollten bei der Implementierung neuer Module mit einkalkuliert werden. Durch sorgfältige Planung und Koordination können sie so kurz wie möglich gehalten werden.

|

Die ausführliche Schulung der Fachkräfte im Shopfloor lohnt sich! Selbst das fortschrittlichste System kann nicht seine volle Leistung entfalten, wenn die Nutzerinnen und Nutzer nicht in der Lage sind, es effektiv zu nutzen. |

Die Vorträge beim RETROFIT-Event der TIP

Bei dem Event über die „Automatisierung bestehender Maschinen und Produktionsanlagen“ wurde darüber diskutiert, ob man vorhandene Maschinen tatsächlich immer austauschen muss und wie man sie stattdessen gezielt digital optimieren kann. Vier Unternehmen stellten ihre Arbeit vor:

- Die intelligente Kupplung (R+W Antriebselemente GmbH)

- Digitalisierung von Bestandsanlagen im Praxischeck (LCM)

- Zustandsüberwachung und Störungsvorhersage mittels Ultraschall und künstlicher Intelligenz (Senzoro GmbH)

- Predictive Quality and Maintenance in der Kunststoff-Spritzguss-Industrie (AISEMO)

In Zusammenarbeit mit der Landesberufsschule Amstetten konnten alle vorgestellten Technologien direkt in der Praxis an bestehenden Fertigungsmaschinen ausgetestet werden.